Unsere Fertigung

Mehr als 60 Jahre Erfahrung

Seit mehr als sechs Jahrzehnten stellen wir Dichtungen her. Mit unserem modernen Maschinenpark mit CAD-gestützen Schneidplottern, modernster Wasserstrahltechnik sowie Stanzen fertigen wir Dichtungen und andere Bauteile nach Kundenzeichnungen und/oder Kundenmustern an. Einmal erstellte Zeichnungen werden elektronisch archiviert und sind jederzeit abrufbar. Somit sind Folgeaufträge kurzfrisitg und unkompliziert realisierbar. Sie können uns auch Ihre DXF-Datei zur Verfügung stellen.

Stoßvulkaniserte Rundschnurringe aus EPDM, FPM, NBR und Silikon fertigen wir mit kürzesten Lieferzeiten, nach Absprache auch am gleichen Tag.

Sonderdichtungen, wie z.B. geschäftete oder geklebte Dichtungen bei Übermaß, produzieren wir in Handfertigung. Auch für Vulkanisierarbeiten von Elastomerteilen sind wir der richtige Ansprechpartner.

Übrigens bieten wir auf Wunsch auch Expressfertigung an.

Modernste Technik für perfekte Ergebnisse

Um den Qualitätsansprüchen unserer Kunden entsprechen zu können,

greifen wir auf unseren gut ausgestatteten Maschinenpark zurück.

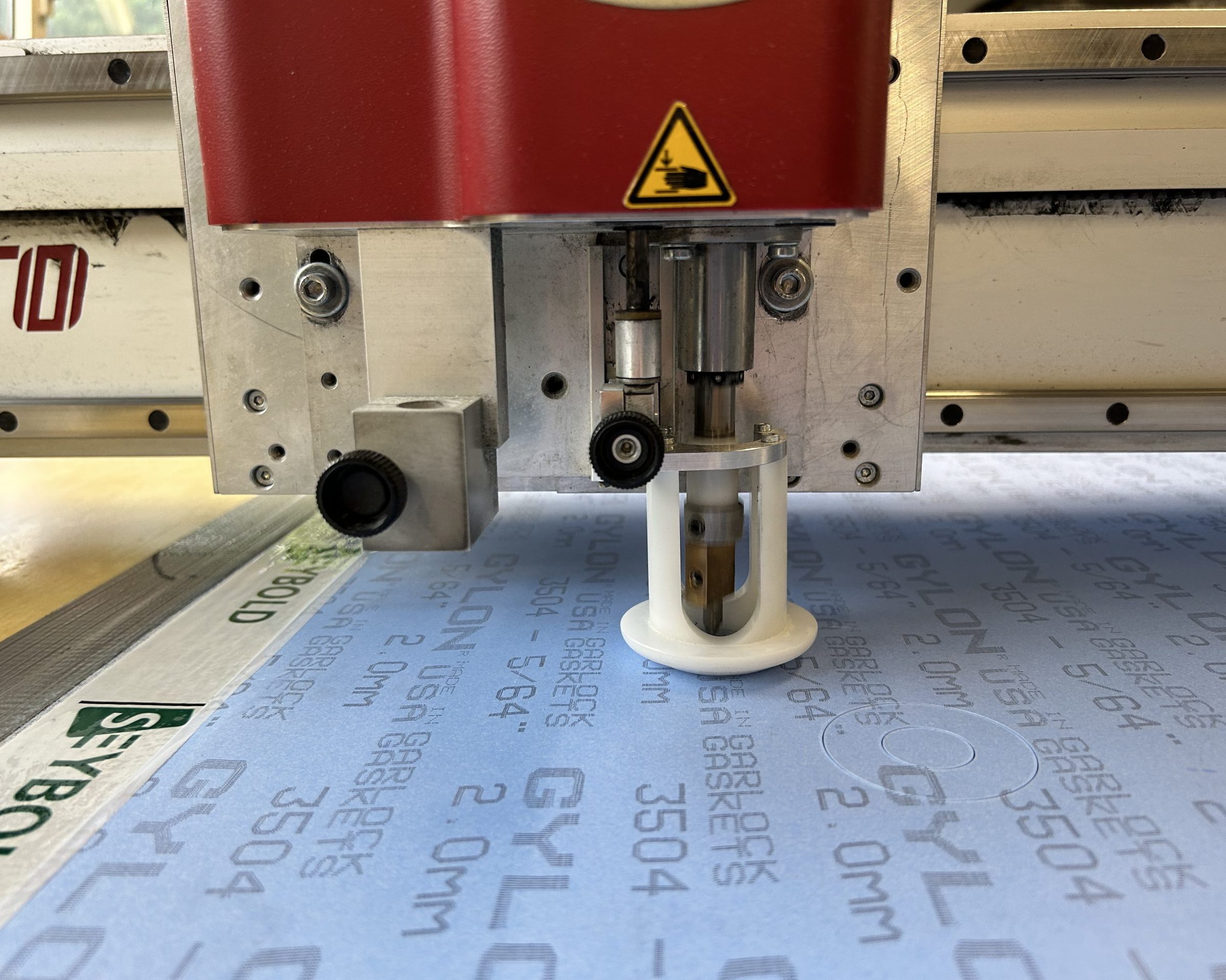

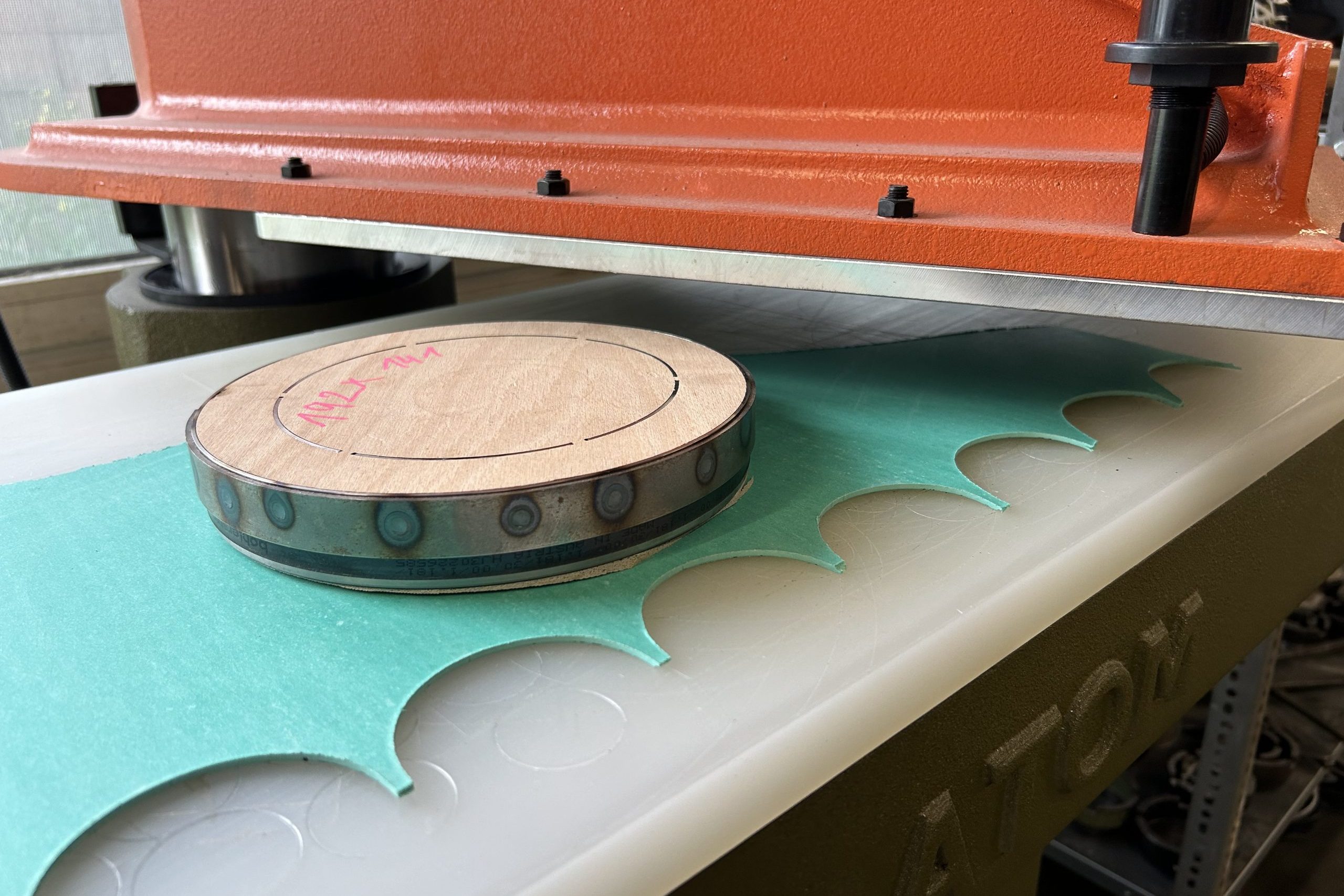

Bewährte Plottertechnik

Durch unsere modernen Plotter der Marken Atom und Aristo sind wir in der Lage, schnell und zuverlässig uf Kundenwünsche einzugehen.

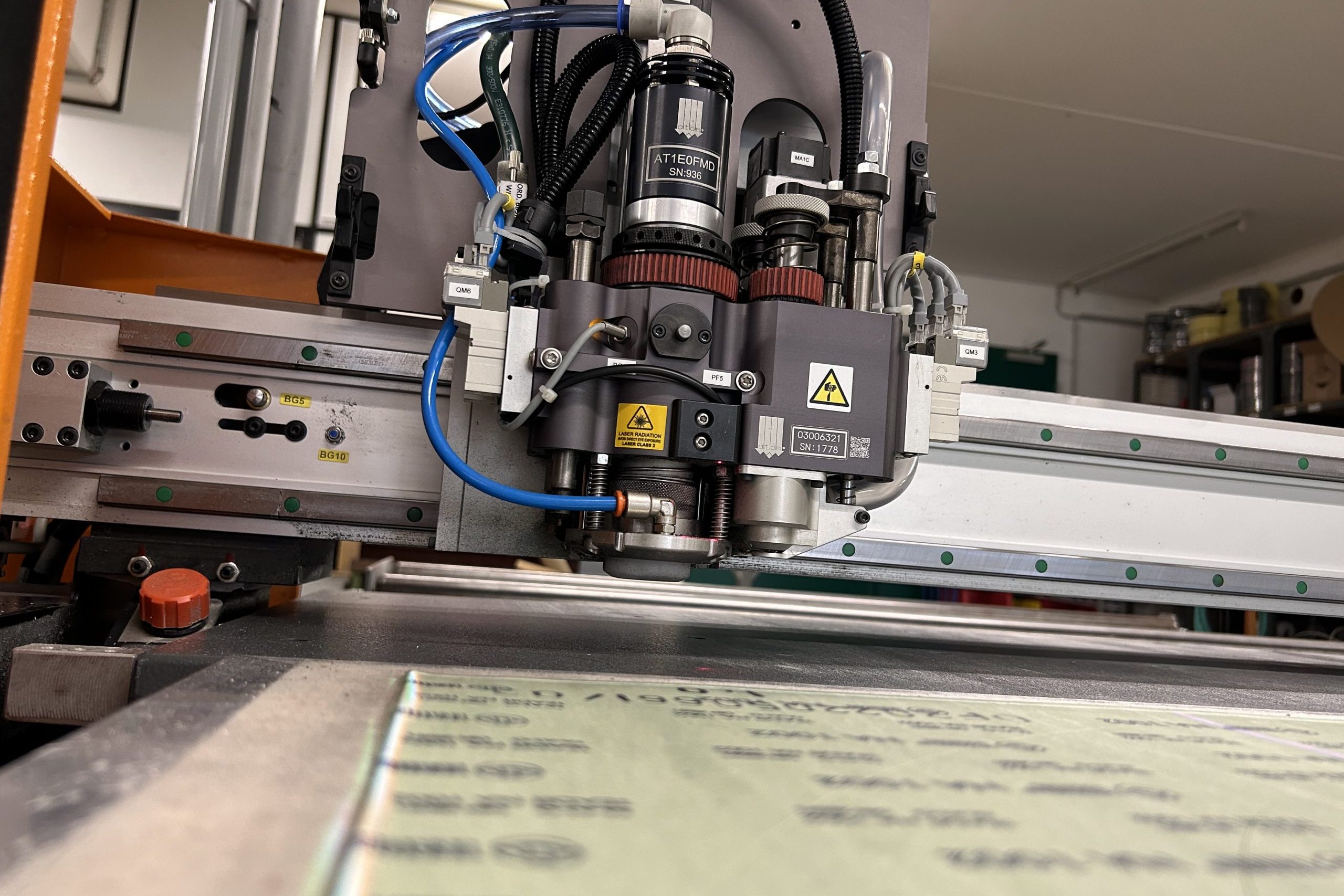

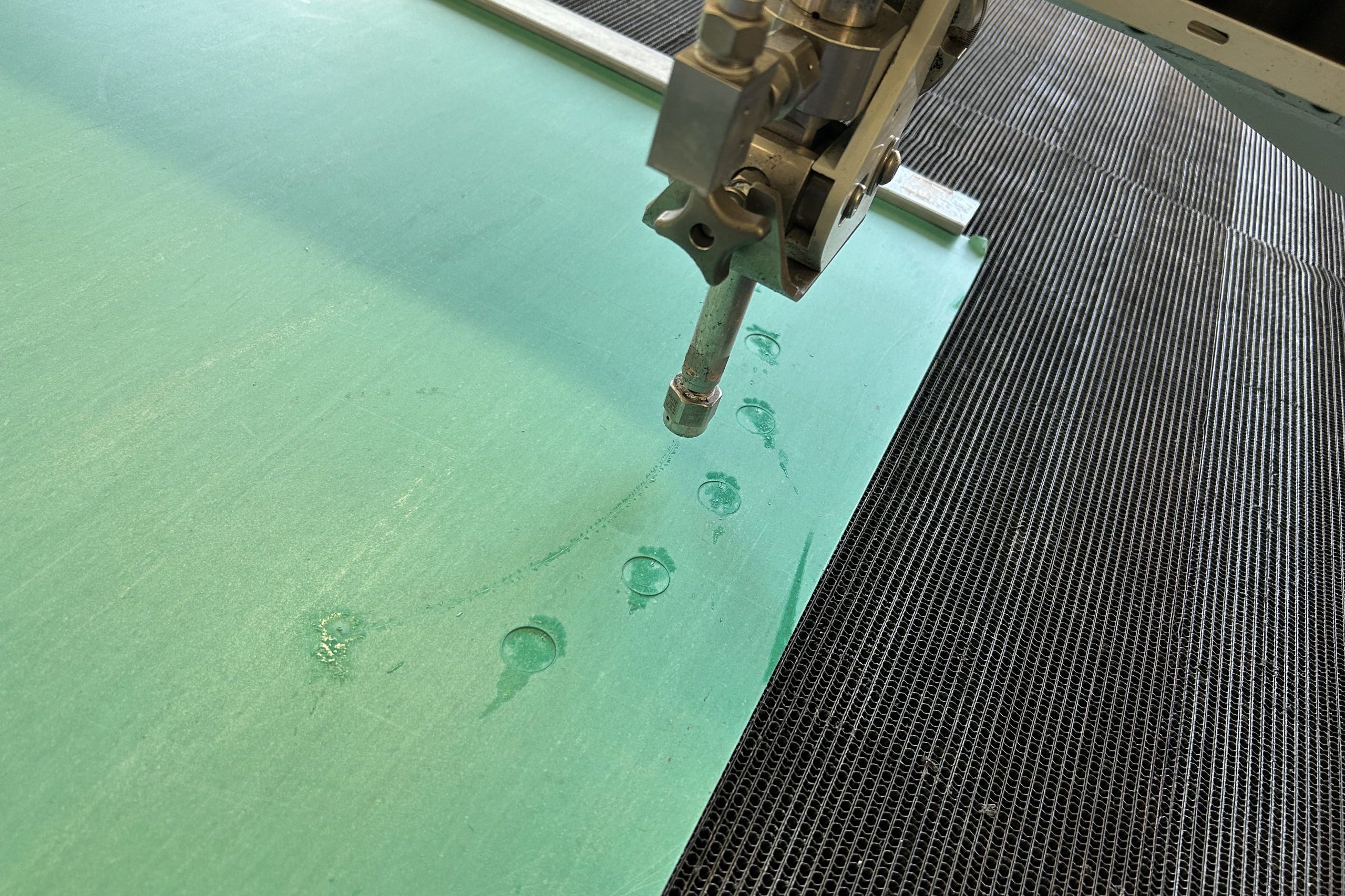

Modernste Wasserstrahltechnik

Durch die Kraft des Wassers schneiden wir praktisch jedes Material ohne thermische Belastung. Betrieben mit Sonnenenergie.

Wasserstrahlschneiden

Die moderne Wasserstrahlschneidetechnik bietet eine vielseitige, präzise und zugleich materialschonende Möglichkeit, unterschiedlichste Werkstoffe zu bearbeiten. Besonders die Varianten des Reinwasserschneidens und des mikroabrasiven Schneidens eröffnen zahlreiche Vorteile für Industrie und Handwerk.

Reinwasserschneiden

Beim Reinwasserschneiden wird das Material ausschließlich mit einem gebündelten Hochdruckwasserstrahl getrennt.

– Ideal für weiche Materialien wie Kunststoffe, Dichtungswerkstoffe, Schaumstoffe, Gummi, oder Textilien.

– Keine thermische Belastung: Das Material wird nicht erhitzt, wodurch Struktur und Eigenschaften unverändert bleiben.

– Extrem feine Schnittkante ohne Gratbildung, die häufig keine Nachbearbeitung erfordert.

– Umweltfreundlich, da ohne chemische Zusätze gearbeitet wird.

Mikroabrasives Schneiden

Das mikroabrasive Wasserstrahlschneiden kombiniert den Hochdruckwasserstrahl mit feinstem Abrasivpulver.

– Geeignet für harte, spröde oder sehr dünne Materialien wie Keramik, Glas, Titan oder Verbundstoffe.

– Hohe Maßgenauigkeit: Mit sehr feinen Düsen und präziser Pulverdosierung lassen sich filigranste Geometrien herstellen.

– Besonders vorteilhaft für die Mikroelektronik, Medizintechnik und Schmuckherstellung, wo minimale Schnittspalten entscheidend sind.

– Schonendes Verfahren, da keine mikrorissbildende Wärme entsteht und empfindliche Werkstoffe unbeschädigt bleiben.

Fazit

Ob Reinwasserschneiden für weiche Werkstoffe oder mikroabrasives Schneiden für hochfeste Materialien – beide Verfahren überzeugen durch Präzision, Materialschonung und Flexibilität. Damit gilt das Wasserstrahlschneiden heute als eine der effizientesten und zugleich nachhaltigsten Technologien in der modernen Fertigung.

Wir bieten Ihnen beide Fertigungsmöglichkeiten! Fragen Sie gerne bei uns an!